在矿产资源日益复杂的当下,传统依赖人工经验与分散控制的选矿生产模式,已成为制约企业提质增效、实现可持续发展的主要瓶颈。选矿效率的提升,已不能仅依靠单一设备或工艺的改进,而需要从系统层面进行整体优化与智能重构。华东工控作为深耕工业自动化领域的技术推动者,凭借对选矿工艺流程的深刻理解,推出新一代选矿自动化控制系统,旨在为矿山企业构建一个稳定、智能的生产中枢,驱动全流程效率的跨越式提升。

一、精准工艺控制

选矿效率的核心,首先体现在资源的较大化利用上——即更高的金属回收率与更优的精矿品位。

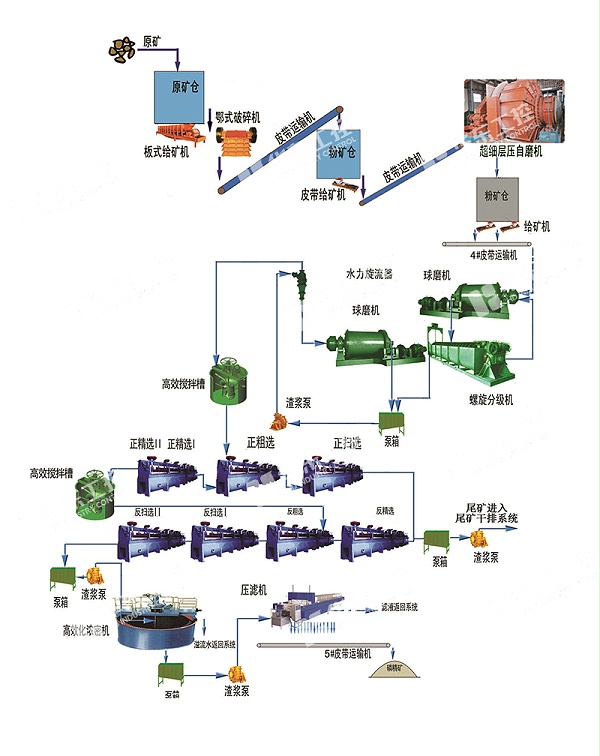

多变量智能闭环控制:系统通过在线分析仪与遍布全流程的传感器网络,实时捕捉原矿性质、矿浆浓度、pH值、药剂浓度等数百个关键参数。系统内置的先进过程控制模型与专家知识库,能够动态协调破碎、磨矿、分级、浮选、浓密等环节,实现充气量、转速等操作变量的毫秒级精准调节,使工艺状态始终运行在较佳效益曲线上。

自适应优化与自学习:系统不仅能执行预设策略,更能基于历史数据与实时反馈进行自学习优化,适应矿石性质的原生波动,较大限度减少人为干预的滞后性与不确定性,将稳定在优从理想变为常态,直接推动选矿回收率提升13%,精矿品位波动降低30%以上。

二、设备效能与能耗管理

效率的本质是投入产出比。提升效率意味着在同等产出下,较大限度降低能耗与物耗。

设备集群协同与能效寻优:系统将碎矿、磨矿、浮选等工段的主要耗能设备纳入统一能效管理平台。通过负荷智能分配、启停优化、变频节能控制及“削峰填谷”策略,实现设备集群的全局协同,显著降低综合电耗。

关键消耗品的精细控制:针对浮选药剂、钢球衬板等大宗消耗品,系统通过建立消耗与工艺指标的动态模型,实现按需精准添加,避免欠药影响指标或过药造成浪费,直接转化为显著的吨矿成本优势。

三、生产稳定与可靠保障

非计划停机是效率的头号杀手。保障生产连续稳定,是提升长期运行效率的基石。

全设备健康状态监测与预测性维护:系统集成设备状态在线监测(振动、温度、电流分析),利用大数据,对关键设备进行健康度评估与故障早期预警。变故障后维修为计划性维护乃至预测性维护,大幅减少意外停机,设备综合利用率(OEE)可提升8%以上。

安全生产智能联锁与应急自愈:建立覆盖全流程的安全联锁与应急预案库,当出现工艺异常或设备故障时,系统可自动执行降负荷、切换备用设备或安全停车等序列操作,防止事态扩大,保障人员与设备安全,并快速恢复生产。

四、数据驱动管理与决策

效率的提升是一个持续优化的过程,需要透明、准确的数据作为决策依据。

一体化数字运营平台:系统提供从DCS过程控制到MES生产执行、再到能效与设备管理的一体化数字平台。生产数据实时自动采集、层层聚合,形成从公司、车间到班组的透明化、可视化绩效看板。

深度分析与决策支持:基于丰富的数据模型与对比分析工具,管理者可以轻松进行班次对标、历史工况回溯、单耗分析等,精准定位效率瓶颈,量化评估技改效果,使管理决策从凭经验转向靠数据,建立起持续提升效率的良性循环机制。

综上所述,华东工控提供的不仅是一套控制系统,更是一套以工艺优化为驱动、数据智能为核心、价值创造为目标的选矿效率整体解决方案。我们拥有深厚的行业知识积累与强大的工程实施团队,致力于与客户并肩,将自动化、信息化技术深度融入生产实践,共同挖掘每一环节的增效潜力。立即咨询华东工控专家团队,为您量身定制选矿效率提升方案。