在化工、制药、食品及新材料等流程工业领域,反应釜作为核心生产设备,其运行效率与稳定性直接决定产品质量与企业效益。传统人工操作模式下,参数波动、响应滞后、安全风险高等问题长期制约着生产效能的提升。华东工控凭借二十余年工业自动化技术积淀,推出反应釜自动化控制系统,以全参数精准监控为核心,重构生产范式,为企业实现降本增效与安全生产提供关键支撑。

一、精准监控:破解反应釜控制的核心痛点

反应釜工艺涉及温度、压力、液位、搅拌速率、pH值等多参数耦合控制,传统模式依赖操作员经验,易因疲劳或误判导致批次稳定性差。系统通过构建高精度传感器网络与智能算法库,实现全维度参数实时感知与动态补偿,将控制精度提升至行业新高度:

1、温度控制

采用铂电阻(PT100)或热电偶传感器,精度达±0.1℃,配合动态PID算法与模糊控制技术,实现±0.5℃以内控温。例如,在聚丙烯生产中,系统通过调节冷却水流量与催化剂投加速率,将温度波动从±5℃压缩至±0.8℃,避免副反应导致的产物分解。

2、压力与液位监测

电容式压力变送器(精度±0.05MPa)与超声波液位传感器协同工作,实时捕捉压力波动(如聚合反应釜需稳定在0.8-1.2MPa)及液位异常。针对硝化、氯化等强放热反应,系统集成气体浓度传感器与紧急泄压装置,超压风险触发联锁保护,事故风险降低90%以上。

3、多维度参数扩展

集成pH电极(精度±0.01)、质量流量计、搅拌电流监测模块,覆盖反应物浓度、进料速率、混合均匀度等关键指标。在锂离子电池正极材料合成中,系统通过质量流量控制器实现O₂/N₂混合气±0.2%的配比精度,防止材料氧化。

二、智能闭环:从数据采集到工艺优化的全链路升级

精准监控不仅是参数记录,更需通过智能算法实现闭环控制与工艺优化。系统通过端-边-云协同架构,构建数据驱动的生产决策体系:

1、边缘层:毫秒级响应控制

现场设备层集成高精度传感器,支持Modbus、Hart等协议,实时采集数据并传输至控制层。PLC搭载PID自适应控制算法,对温度、压力、搅拌转速进行毫秒级闭环调节,执行层配置变频调速电机与气动调节阀,确保工艺参数动态稳定。

2、云端层:数字孪生与AI优化

通过工业网关实现设备联网,数据同步至云端或本地监控平台。DCS系统整合反应釜、换热器、泵组等设备数据,建立数字孪生模型进行工艺仿真;基于模型预测控制(MPC)算法,提前补偿放热效应,将超调量控制在2%以内;自适应算法根据原料批次差异自动调整参数,减少人工干预。

3、应用层:全生命周期数据管理

系统以1次/秒的频率采集数据,存储于符合FDA 21 CFR Part 11规范的电子批记录中,支持历史趋势曲线回溯、操作日志审计及Excel/PDF格式导出。在制药行业,系统通过模块化设计实现无菌控制,结合FFU风机过滤单元与VHP灭菌技术,确保釜内A级洁净环境;模型预测控制算法对pH值、溶氧量进行前馈补偿,使发酵产物效价波动控制在±2%以内。

三、安全与效能:精准监控的双重价值

1、本质安全:从被动响应到主动防御

系统建立多层次安全屏障:搅拌未启动则禁止加热;温度超上限自动启动紧急冷却并关闭热源;压力超高联锁开启安全阀并报警。冗余传感器配置与故障预警模型将误报率控制在0.5%以下,配合防爆设计与电磁兼容测试,确保易燃易爆场景的安全运行。

2、绿色生产:能耗与排放的双重优化

动态能耗监测与优化算法智能调节设备运行功率:反应釜保温阶段自动降低加热功率,搅拌需求较低时切换至变频控制模式。某制药企业应用后,单位产品能耗降低18%,废料排放减少,实现双碳目标下的可持续发展。

3、管理升级:从经验驱动到数据决策

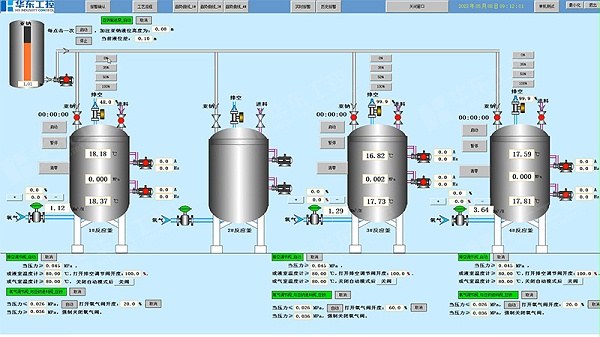

集中可视化监控以流程图、数据面板、实时趋势曲线等形式,在中央控制室大屏显示所有反应釜状态;智能报警管理区分预警、报警、紧急报警级别,通过声光、弹窗、短信实时推送。

在智能制造浪潮中,华东工控以精准监控反应参数为切入点,通过边缘计算与工业物联网的深度融合,重新定义反应釜控制系统的技术边界。未来,公司将持续深耕工艺机理建模与边缘计算技术,助力流程工业向更高效、更安全的智能化方向迈进。