在化工、制药、新材料等高端制造领域,反应釜作为核心生产设备,其控制系统的精准性、安全性与智能化水平直接决定产品质量与生产效益。华东工控凭借20余年工业自动化技术积淀,推出新一代反应釜控制柜,围绕精准过程控制、安全防护机制、数据驱动运维三大核心功能,构建起覆盖全流程的智能化解决方案,成为行业智能化转型的标杆。

一、精准过程控制:毫秒级响应与多参数耦合优化

反应釜控制柜采用PID自适应调节+模糊控制+模型预测控制(MPC)三重算法架构,实现温度、压力、搅拌转速等关键参数的精准调控。其核心控制模块集成高精度PT100温度传感器与压力变送器,温度控制误差≤±0.1℃,压力波动≤0.05MPa,在特种涂料固化、药物中间体合成等场景中,确保产品批次间差异缩小至行业先进水平。针对复杂工艺需求,系统通过三维温度场建模与补偿算法,动态优化加热/冷却功率分配,实现复杂温度曲线的毫秒级跟踪。

二、安全防护机制:五重屏障构建全链路闭环保护

控制柜采用双PLC热备架构+电源冗余模块的硬件冗余设计,确保控制链路无间断运行。安全联锁系统严格遵循国际标准,集成超温/超压三级联锁保护、低液位自动停机、搅拌过载预警等功能。在极端工况下,系统可在50ms内触发紧急停车(ESD),切断进料并启动泄压程序。此外,系统支持多级用户权限管理与防误操作设计,符合合规要求,全方位守护人员、设备与生产环境安全。

三、数据驱动运维:云端协同与预测性维护赋能智能决策

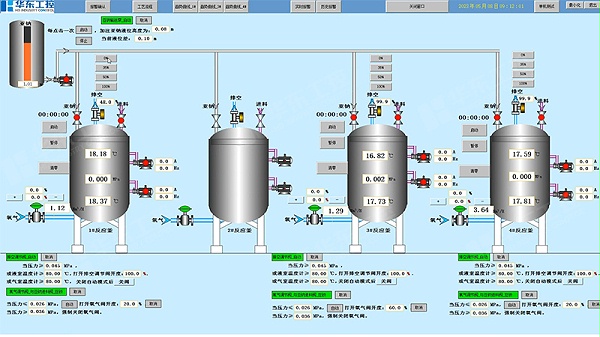

控制柜通过工业物联网平台+边缘计算技术,实现生产数据的全生命周期管理。系统实时采集温度、压力、液位等20余项关键参数,通过Modbus TCP/IP、Profibus等协议上传至SCADA系统或云端平台,支持远程监控与集中管理。内置的诊断引擎可分析历史数据,自动优化搅拌速度与加热策略,降低能耗15%-20%。通过手机APP,操作人员可实时查看反应釜温度曲线、压力分布等动态数据,并进行远程参数调整。系统还支持预测性维护功能,通过振动、电流、温度等多维度监测,提前预警设备故障风险,减少非计划停机时间。

综上所述,华东工控反应釜控制柜通过精准过程控制、安全防护机制与数据驱动运维三大核心功能的深度融合,重新定义了反应釜自动化控制的技术边界。从原料投加到出料清洗,系统实现全流程自动化,支持间歇式与连续式反应釜的差异化控制需求。