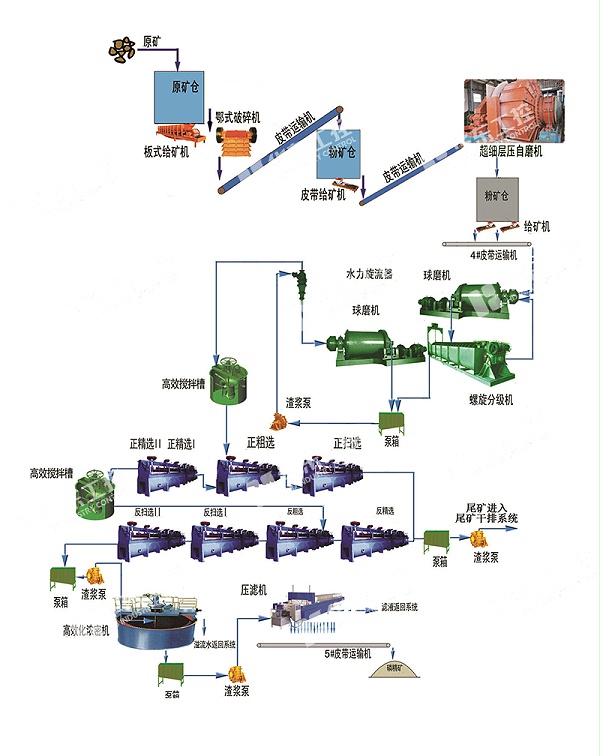

在矿业智能化转型浪潮中,华东工控凭借深耕工业自动化领域二十余载的技术积淀,打造出以数据感知-精准控制-智能决策为核心的选矿自动化控制系统,实现从破碎、磨矿、浮选到脱水、尾矿输送的全流程集中自动控制,助力矿山企业实现生产效率提升、能耗降低与绿色可持续发展。

一、系统架构:全链条智能协同,构建数字神经系统

华东工控选矿自动化控制系统采用模块化分层设计,涵盖四大核心层级:

1.数据采集层:部署高精度传感器阵列(如在线粒度分析仪、E+H PH计、涡街流量计),实时采集矿浆浓度、分级机溢流粒度、设备振动频率等200+关键参数,毫秒级数据刷新确保工艺状态精准感知。

2.过程控制层:基于西门子AS417-4-2H系列冗余PLC构建双CPU热备架构,集成模糊控制与神经网络算法,实现破碎筛分、磨矿分级、浮选分离等工序的闭环控制。例如,磨矿环节通过球磨机与旋流器动态闭环,依据矿石硬度自动调整钢球添加量,使旋流器溢流粒度合格率提升15%。

3.生产执行层:依托制造执行系统(MES),整合计划统计、设备管理、能源监控与质量追溯功能,通过OPC协议与生产调度系统、矿山MIS系统无缝对接,支持生产数据实时可视化与决策支持。

4.智能决策层:构建矿山数字孪生模型,通过机器学习算法持续训练优化控制策略,实现工艺参数自优化与生产效益预测,辅助管理者制定科学决策。

二、技术亮点:创新驱动,突破传统控制瓶颈

1.高可靠性设计:采用工业以太网与PROFIBUS-DP总线混合架构,构建三级控制网络(设备层-控制层-监控层),确保数据传输安全可靠;双CPU热备架构实现故障切换时间小于15秒,平均无故障运行时间超8000小时。

2.智能算法赋能:融合模糊PID、神经网络与专家控制系统,实现磨矿负荷精准调控、设备状态实时监控。例如,磨矿负荷模糊控制算法使球磨机处理能力提升5%-10%,能耗降低15%;振动监测与温度传感器实现设备故障预警,响应时间缩短至15秒。

3.能源效率优化:通过能耗监测模块自动调节设备运行参数,结合智能配电系统实现电能优化分配,综合能耗降低约15%;循环水系统智能调节使水资源利用率提升20%,全硫利用率达97.5%以上。

4.远程协同管理:支持移动端远程监控与操作,管理人员可实时查看生产数据、能耗指标及设备状态,实现跨区域协同管理;中央控制室通过WINCC组态平台动态可视化呈现流程图、趋势曲线与报警信息,支持历史数据曲线回溯与故障预判。

总之,华东工控选矿自动化控制系统以集成性、先进性、实用性、安全性为设计原则,通过全流程智能协同、动态优化控制及数据深度集成,助力矿山企业实现生产效率提升、运营成本降低及管理决策优化,成为矿业智能化转型的核心技术支撑。