在化工、制药、新材料等流程型制造领域,反应釜作为核心生产设备,其运行效率与安全性直接影响产品质量与生产成本。面对传统人工操作存在的精度波动、响应滞后、安全风险高等痛点,华东工控凭借深耕工业自动化领域二十余年的技术积累,推出以PLC控制柜为核心的反应釜全流程自动化控制系统,通过精准控制-协同优化-智能决策三层架构实现生产范式革新。

一、系统架构:PLC控制柜的枢纽地位

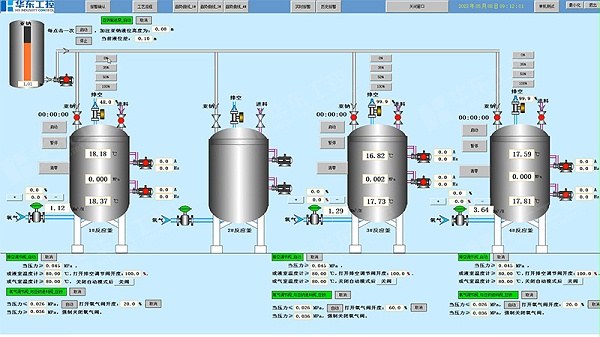

反应釜自动化控制系统采用端-边-云三层架构,其中控制层以PLC控制柜为核心节点。设备层集成温度、压力、液位、pH值等智能传感器及执行机构;控制层通过PLC实现毫秒级闭环控制,支持PID自适应调节与模糊控制算法;监控层依托SCADA系统实现工艺流程可视化及历史数据追溯。

二、PLC控制柜的五大核心作用

1.精准参数调控

PLC控制柜通过高精度传感器与PID算法,实现反应釜温度、压力、液位、搅拌速度的毫秒级闭环控制。

2.安全联锁保护

内置三重化冗余安全仪表系统,实现超温、超压、液位异常等工况的毫秒级应急响应。例如,当压力超过设定阈值时,PLC自动触发安全阀泄压并联动紧急冷却系统,避免爆炸风险。

3.工艺优化协同

通过DCS系统整合反应釜、换热器、泵组等设备数据,建立数字孪生模型进行工艺仿真。

4.数据集成与远程运维

支持Modbus、Profinet等多协议通信,实现与触摸屏、变频器、工业机器人的实时数据交互。通过云平台远程监控功能,操作人员可实时查看生产数据并远程调整参数,降低现场维护成本。

5.能效管理与绿色生产

内置能耗模型与峰谷电价算法,动态调整反应批次安排。在某换热站项目中,通过余热回收控制模块提升换热器效率,实现80%以上的余热利用率,碳排放降低20%。

作为流程工业自动化的价值赋能者,华东工控以PLC控制柜为核心,通过精准控制、协同优化、智能决策三大能力,为反应釜自动化控制系统注入核心动力,助力企业实现降本增效与安全生产双突破,成为制造业智能化转型的关键基础设施。