在现代化工、制药、食品等流程工业中,反应釜是核心生产设备。其工艺过程的稳定性、安全性与效率直接决定了产品质量与企业效益。华东工控凭借深厚的行业积淀与技术创新,推出新一代反应釜自动化控制系统,通过全方位、高精度的监测与智能化、自适应控制,助力企业实现生产过程的良好运营。

一、核心监测功能:打造透明化反应过程,防患于未然

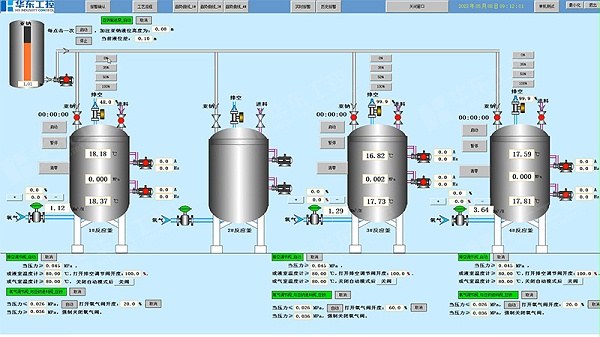

华东工控系统为反应釜装备了智慧感官,实现对关键工艺参数的实时、连续、精准监测,将反应过程从黑箱变为透明。

1. 多参数全景监测

温度监测:采用高精度传感器与多重补偿算法,实时监测釜内、夹套、物料管线等多点温度,梯度监测精度达±0.5℃,为精确控温奠定基础。

压力监测:实时监控釜内压力变化,具备超压、失压快速预警能力,是安全运行的首要保障。

液位与流量监测:集成先进液位计与流量计,精确监测投料量、出料量及反应过程体积变化,确保配比精确与批次一致性。

搅拌状态监测:实时监测搅拌电机电流、转速、扭矩,智能判断物料粘度变化、异常负载或机械故障,预防“闷罐”风险。

关键成分与物性监测(可选):可集成在线pH、电导率、浓度分析仪或光谱探头,实时获取反应进程关键信息,推动从“参数控制”到“质量直接控制”的升级。

2. 高级诊断与预警

系统内置工艺模型与大数据分析引擎,不仅能显示数据,更能智能分析数据间的关联。对温度/压力曲线异常、反应热释放速率突变、冷却/加热效率偏差等进行深度诊断,提前预警潜在工艺偏差或设备隐患,变事后处置为事前预防。

二、智能控制功能:实现工艺精准执行与自适应优化

基于全面的监测数据,华东工控系统构建了分层递进的智能控制体系,确保工艺曲线被严格、灵活、优化地执行。

1. 基础回路精准控制

温度精准控制:采用先进的串级、分程或模型预测控制(MPC)算法,智能协调热媒阀、冷媒阀、夹套循环系统等,实现复杂升降温程序(如线性升温、阶梯保温)的快速、无超调跟踪,抑制温度波动。

压力与真空度控制:自动调节进气、排气及真空系统,确保反应在较佳压力环境下进行。

流量与配料控制:实现多组分物料的顺序、定量、按比例自动投加,提高配比精度与重现性。

2. 工艺流程程序化控制

将完整的反应工艺(如预热、投料、反应、保温、冷却、出料、吹扫等)编成标准的可视化配方。操作员一键启动,系统即可全自动顺序执行,减少人为操作差异与失误,保障批次间的高度重复性。

3. 安全联锁与紧急控制

系统内置独立的安全仪表逻辑。当监测到超温、超压、搅拌故障、泄漏等危险信号时,将毫秒级触发联锁动作(如自动开启紧急冷却、关闭进料阀、启动泄放、安全停机),构建起可靠的自动化安全屏障,满足SIL等级要求。

4. 自适应与优化控制

对于高级应用,系统可集成软测量与先进过程控制(APC)模块。通过监测数据实时推算难以直接测量的关键质量指标,并动态微调温度、加料速率等设定值,自适应物料批次差异或环境干扰,自动寻找并维持在较优工艺窗口,提升收率与质量。

三、华东工控核心优势

深度融合工艺:我们不仅是控制系统提供商,更是工艺理解的伙伴。控制策略深度结合反应动力学、传热传质特性。

开放稳定平台:基于国际主流工业控制平台构建,具备良好的可靠性与开放性,易于同DCS、MES及实验室管理系统集成。

模块化灵活配置:可根据客户反应釜的规模、工艺复杂度和投资预算,提供从单釜控制到车间级集中监控的模块化解决方案。

全生命周期服务:从设计、调试、验证到持续运维与优化,提供贯穿设备全生命周期的技术支持与知识转移。

综上所述,华东工控反应釜自动化控制系统,以监测为眼,以控制为手,为您实现更安全、更优质、更高效、更智能的生产。欢迎联系我们,获取专属解决方案与行业案例详情。