在化工、制药、新材料等流程工业中,反应釜作为核心生产设备,其运行效率与安全性直接决定产品质量与生产效益。华东工控凭借20余年工业自动化技术沉淀,打造以实时监控与预警、全流程自动化控制、数据管理与追溯为核心的智能反应釜控制系统,实现从精准控温到工艺优化的全链路智能升级。

一、实时监控与预警:构筑安全生产的五重防护网

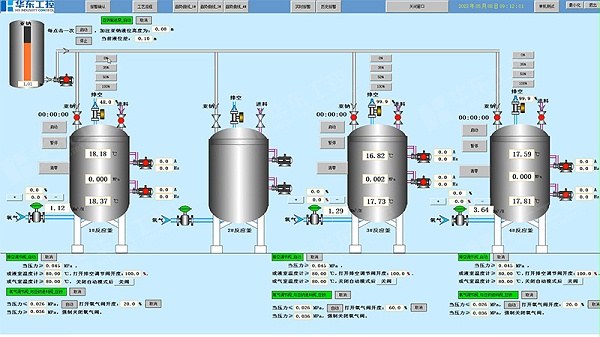

系统集成物联网与云计算技术,通过PT100热电阻、红外测温仪等多类型传感器矩阵,实现釜内温度、压力、液位、pH值等关键参数的毫秒级实时采集。当温度波动超过±0.1℃阈值或压力异常时,系统立即触发三级报警机制:

智能预警系统基于算法可提前3-5分钟识别超温、超压等潜在风险,通过声光报警、短信/邮件通知等多渠道推送预警信息。

安全联锁保护采用双PLC热备架构与电源冗余模块,在超温时自动切断加热电源并启动紧急冷却,符合国际安全标准。

远程监控平台支持手机、电脑等智能终端实时查看3D可视化釜体模型中的温度梯度、搅拌功率曲线,实现跨地域的生产管理。

二、全流程自动化控制:重塑生产范式的智能中枢

系统以DCS分布式控制系统为核心,融合边缘计算+物联网技术,构建端-边-云协同控制体系:

精准控制层采用自适应PID算法与模糊控制技术,动态调整加热/冷却功率、搅拌速率等参数,将温度波动控制在±0.1℃以内。

协同优化层通过数字孪生技术建立反应釜动态模型,结合算法预测较佳工艺曲线,自动优化进料速率与反应时间,单釜年节能达15%,相当于减少二氧化碳排放120吨。

智能决策层支持多釜协同生产的智能调度,配方管理功能实现一键切换工艺参数,转产调试时间缩短50%以上。

三、数据管理与追溯:驱动持续改进的数字基石

系统自动记录每批次生产的完整数据链,生成符合标准的电子批记录:

全生命周期追溯集成温度、压力、搅拌转速等多维数据,形成可追溯的工艺参数曲线与操作日志,助力通过GMP/ISO认证。

大数据分析平台将生产数据上传至云端,通过机器学习构建数字孪生模型,实现设备健康度评估与预测性维护。

能效管理模块结合电价波峰波谷动态调整反应批次,能源成本降低15-25%,余热利用率提升至80%以上。

综上所述,华东工控反应釜自动化控制系统不仅实现了生产过程的精准控制与安全防护,更通过数据驱动的持续优化,推动传统生产向绿色化、数字化方向演进。未来,华东工控将持续以技术创新赋能制造业转型升级,成为流程工业自动化的价值赋能者。